一、数控车床

1.数控车床仿真软件介绍

(1)软件名称:斯沃数控仿真软件(SWCNC)

2.数控仿真软件面板操作

参考《斯沃数控仿真软件教学资料》

3.数控铣床仿真软件参数设置

(1)打开界面:默认数控系统为FANUC OiT,即数控车床FANUC系统,点击右下角“运行”

(2)基础设置:

①开机准备:点击“急停”旋钮

,此时机床解除急停状态→点击“程序保护”旋钮

,此时机床解除急停状态→点击“程序保护”旋钮

,此时机床可以编辑程序→点亮“REF回原点”按钮

,此时机床可以编辑程序→点亮“REF回原点”按钮

(第一行第5个按钮)切换到反参模式,→依次点击“手动进给Z轴”

(第一行第5个按钮)切换到反参模式,→依次点击“手动进给Z轴”

,“手动进给X轴”

,“手动进给X轴”

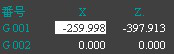

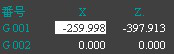

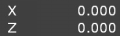

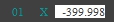

,此时右上面板出现

,此时右上面板出现

,表明X,Z轴回参考点。

,表明X,Z轴回参考点。

②机床参数设置:菜单栏选择机床操作→参数设置→机床参数,设置成现有机床对应的参数。

③刀具管理:菜单栏选择机床操作→刀具管理,添加所需类型的刀具(如外圆刀、螺纹刀等),并设置其参数→在刀具数据库列表里选中刚添加的刀具→选择刀位号添加至刀盘→转到加工位。

④显示设置:菜单栏选择视窗视图,可实现设置机床、毛坯、刀具、切削液等显示形式等功能。

⑤毛坯设置:菜单栏选择工件操作→设置毛坯,设定毛坯的材质及尺寸→工件装夹,选择合理的装夹方法,并调整装夹位置。

4.对刀

(1)第二行命令栏,切换为二维显示

, MDI手动输入方式(1行3)

, MDI手动输入方式(1行3)

,点右上角操作面板的程序

,点右上角操作面板的程序

, 左边界面窗口,点MDI下面的按键,

, 左边界面窗口,点MDI下面的按键,

,输入MO3S500,(M03为主轴正转,转速S为500r/min), 回车换行

,输入MO3S500,(M03为主轴正转,转速S为500r/min), 回车换行

,得到

,得到

,插入

,插入

(点

,可选择上下指令。输错编程字母就取消

,可选择上下指令。输错编程字母就取消

,删除

,删除

,替换

,替换

,选择

,选择

上下字母

。)

。)

(2)回到右下面板。循环启动(5行2)

,JOG手动进给(1行6)

,JOG手动进给(1行6)

,点

,点

, 再点

, 再点

和

和

,使车刀Z方向靠近工件;点

,使车刀Z方向靠近工件;点

,使车刀X方向靠近工件。

,使车刀X方向靠近工件。

(3)微调。点击右上面板

,切换到坐标方式。回到右下面板,(1行8)手轮进给

,切换到坐标方式。回到右下面板,(1行8)手轮进给

。再点击机床界面左上角,

。再点击机床界面左上角,

,打开手轮界面

,打开手轮界面

,方向指向Z,倍率为X100。慢速接近工件,观察右上面板的坐标,直到大概越过右端面0.5到1mm。再换X调节

,方向指向Z,倍率为X100。慢速接近工件,观察右上面板的坐标,直到大概越过右端面0.5到1mm。再换X调节

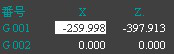

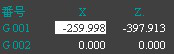

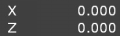

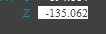

。结果如图

。结果如图

(4)在Z方向对刀,需试切一刀。Z方向保持不变,点

,再

,再

,直到越过轴线(白线)

,直到越过轴线(白线)

。再从X方向退出,

。再从X方向退出,

。点右上面板,

。点右上面板,

,点补正

,点补正

,然后形状

,然后形状

,点

,点

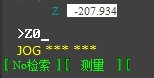

把光标移动到Z向

把光标移动到Z向

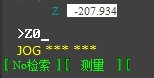

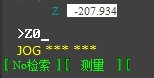

,输入Z0,

,输入Z0,

,再点测量,Z轴对刀完成。

,再点测量,Z轴对刀完成。

(5)在X方向对刀。点

,在切外圆,X方向不变,

,在切外圆,X方向不变,

。再沿Z方向退出

。再沿Z方向退出

。停主轴,点

。停主轴,点

。

。

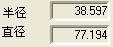

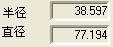

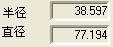

(6)测量工件直径。最上面的命令栏,工件测量,距离测量。把鼠标移到工件右上方的绿点,使它变成白点

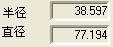

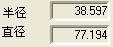

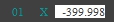

,记下直径值,比如

,记下直径值,比如

。再点测量退出

。再点测量退出

。点

。点

,把光标移动到X,

,把光标移动到X,

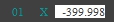

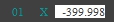

,输入 X77.194,(注意小数点至少保留两位,比如77.00,后面两个零也要输进去)。数值发生更改,比如

,输入 X77.194,(注意小数点至少保留两位,比如77.00,后面两个零也要输进去)。数值发生更改,比如

。

。

5.程序输入(或导入)与运行:

(1)点击“编辑EDIT”按钮

,点右上角操作面板的程序

,点右上角操作面板的程序

,在左侧窗口点击DIR

,在左侧窗口点击DIR

,输入“O4587;”

,输入“O4587;”

,(华中系统为%4587,FANCU系统为O4587。注意O不是零),后面四位数字任意选择,但不与已有的程序号重复。然后点击插入“insert”按键

,(华中系统为%4587,FANCU系统为O4587。注意O不是零),后面四位数字任意选择,但不与已有的程序号重复。然后点击插入“insert”按键

,窗口出现

,窗口出现

。

。

(2)从外部导入程序或手动输入程序:

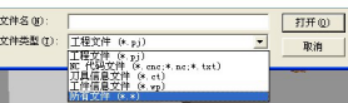

①从外部导入程序

在桌面上新建记事本,输入程序

,在软件最左边的一栏,点“打开”

,在软件最左边的一栏,点“打开”

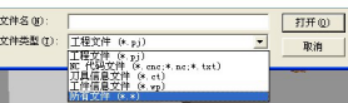

,(如果有提示是否保存当前文件,则点否),文件类型改为所有文件,

,(如果有提示是否保存当前文件,则点否),文件类型改为所有文件,

,程序窗口变为

,程序窗口变为

,点击“自动AUTO”按钮

,点击“自动AUTO”按钮

,点击左边一栏的“关舱门”

,点击左边一栏的“关舱门”

。右下面板,点击“循环启动”按钮

。右下面板,点击“循环启动”按钮

,此时程序运行。如果要单段运行程序,则点击“单步”按键

,此时程序运行。如果要单段运行程序,则点击“单步”按键

,再点循环启动按钮。

,再点循环启动按钮。

②手动输入程序:

点击

,将光标移动到下一行,

,将光标移动到下一行,

,输入程序,往后的步骤同自动编程。

,输入程序,往后的步骤同自动编程。

6.零件加工仿真

零件1:台阶轴的仿真加工

7.完成以上练习件的加工仿真及实训报告:

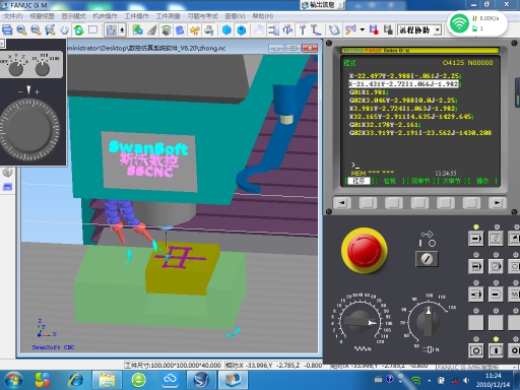

二、数控铣床

1.数控铣床仿真软件介绍

(1)软件名称:斯沃数控仿真软件(SWCNC)

2.数控仿真软件面板操作

参考《斯沃数控仿真软件教学资料》

3.数控铣床仿真软件参数设置

(1)打开界面:默认数控系统为FANUC OiM,即数控铣床FANUC系统,点击右下角“运行”

(2)基础设置:

①开机准备:点击“急停”旋钮

,此时机床解除急停状态→点击“程序保护”旋钮

,此时机床解除急停状态→点击“程序保护”旋钮

,此时机床可以编辑程序②点亮“REF回原点”按钮

,此时机床可以编辑程序②点亮“REF回原点”按钮

(第一行第5个按钮)切换到反参模式,→依次点击“手动进给Z轴”

(第一行第5个按钮)切换到反参模式,→依次点击“手动进给Z轴”

,“手动进给X轴”

,“手动进给X轴”

,“手动进给Y轴”按钮

,“手动进给Y轴”按钮

,此时右上面板出现

,此时右上面板出现

,表明X,Y,Z轴回参考点。

,表明X,Y,Z轴回参考点。

②机床参数设置:菜单栏选择机床操作→参数设置→机床参数,设置成现有机床对应的参数。

③刀具管理:菜单栏选择机床操作→刀具管理,添加所需类型的刀具(如端铣刀、球刀等),并设置其参数(如刀杆长度、直径等,刀具名称一定要填写)→在刀具数据库列表里选中刚添加的刀具→选择刀位号添加至刀库→添加到主轴。

④显示设置:菜单栏选择视窗视图,可实现设置机床、毛坯、刀具、切削液等显示形式等功能。

⑤毛坯设置:菜单栏选择工件操作→设置毛坯,设定毛坯的材质及尺寸→工件装夹,选择合理的装夹方法(如直接装夹或台虎钳装夹等),并调整装夹位置。

4.对刀

①确保刀具远离工件,不产生碰撞。

②对刀过程:

A)试切法对刀:

第一步:主轴正转

点击“MDI”按钮

切换到手动输入MDI模式→点击右上角操作面板的“程序”按钮

切换到手动输入MDI模式→点击右上角操作面板的“程序”按钮

→左边界面窗口,点MDI下面的按键

→左边界面窗口,点MDI下面的按键

,输入M03S500,(M03为主轴正转,转速S为500r/min),点击“回车换行”按钮

,得到

,得到

→点击“插入”按钮

→点击“插入”按钮

)→点击“循环启动”按钮

)→点击“循环启动”按钮

,此时主轴以500r/min旋转。

,此时主轴以500r/min旋转。

第二步:X轴对刀

点击“手动进给方式JOG”

→点击

→点击

,再点击

,再点击

,使车刀沿X方向靠近工件, Y、Z方向同理,如果刀具离工件距离很远,可点快速进给

,使车刀沿X方向靠近工件, Y、Z方向同理,如果刀具离工件距离很远,可点快速进给

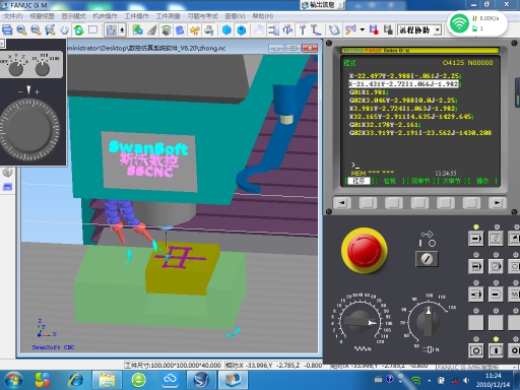

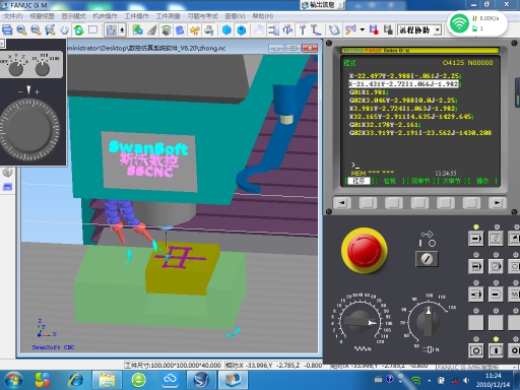

,快速接近工件,直至下图状态:

,快速接近工件,直至下图状态:

→快接近工件时可点击“手轮进给”

→点击机床界面左上角,

→点击机床界面左上角,

,打开手轮界面

,打开手轮界面

,切换X调节

,切换X调节

,倍率切换到X10,逆时针旋转手轮直至正好切到工件(有少量切屑),如下图所示:

,倍率切换到X10,逆时针旋转手轮直至正好切到工件(有少量切屑),如下图所示:

→手轮切换到Z轴,抬刀到工件上方,此时X、Y轴保持不变→点击复位键

,此时主轴停转→点击

,此时主轴停转→点击

键,切换到相对位置

键,切换到相对位置

,点击

,点击

按键,按下ORIGIN下方对应按钮

按键,按下ORIGIN下方对应按钮

,此时X方向清零

,此时X方向清零

→手轮模式下,点击“主轴正转”按键

→手轮模式下,点击“主轴正转”按键

,切换X调节

,切换X调节

,倍率切换到X100,逆时针旋转手轮到工件X方向另一侧,如图所示:

,倍率切换到X100,逆时针旋转手轮到工件X方向另一侧,如图所示:

→切换Z调节,逆时针旋转手轮到工件下方,注意不要碰撞到台虎钳,如图所示:

→切换X调节,倍率调到X10慢速接近工件,直至刚好切到工件,切出少量切削,如下图所示:

→手轮切换到Z轴,顺时针旋转手轮,沿Z轴正方向抬刀到工件上方,此时X、Y轴保持不变→点击复位键

,此时主轴停转→点击

,此时主轴停转→点击

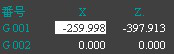

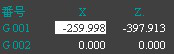

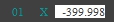

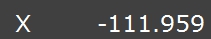

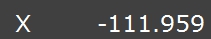

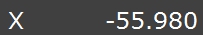

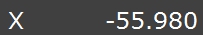

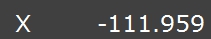

键,显示X轴相对位置为

键,显示X轴相对位置为

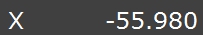

,将该数值除以二,即-111.959/2=-55.9795,约为-55.980,→将手轮切换为X轴,顺时针旋转手轮到X方向相对位置X-55.980,

,将该数值除以二,即-111.959/2=-55.9795,约为-55.980,→将手轮切换为X轴,顺时针旋转手轮到X方向相对位置X-55.980,

,此时刀具在工件X方向中心处,即X0位置,如图所示:

,此时刀具在工件X方向中心处,即X0位置,如图所示:

点击复位键

→点击“参数输入”按键

→点击“参数输入”按键

,切换到坐标系

,切换到坐标系

,点击“向下移动光标”按键

,点击“向下移动光标”按键

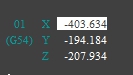

,直至光标移动到G54坐标系X处

,直至光标移动到G54坐标系X处

,即依次点击

,即依次点击

,即输入X0,点击测量按下方对应按键

,即输入X0,点击测量按下方对应按键

,X0值自动设置为当前位置

,X0值自动设置为当前位置

,此时X方向对刀完成。

,此时X方向对刀完成。

第三步:Y轴对刀

原理同X方向。

第四步:Z轴对刀

试切上表面:移动至刀具在工件左上角

→沿Z轴方向移动刀具直至切到工件

→X、Y轴往复运动切削上表面

→刀具沿X或Y方向远离工件→复位

→输入Z0

→点击“测量”按键

此时Z轴对刀完成。

B)寻边器对刀:

主轴卸下刀具→换上寻标器,菜单栏机床设置,寻边器选择,选择合适型号的寻边器→点击“主轴正转”按键(注意:寻边器转速不得过高,防止寻边器上下连接处断裂弹出伤人)→将寻边器快速靠近工件右侧

→快接近工件时切换到手轮模式X轴,倍率X10,向X轴负方向移动,直至寻边器上下同轴。

→同试切法对刀步骤对工件左侧→分中→设置G54坐标系。(注意:寻边器只能对X、Y轴)。对Z轴需换上相应刀具后再进行操作。

5.程序输入(或导入)与运行:

(1)点击“编辑EDIT”按钮

,点右上角操作面板的程序

,点右上角操作面板的程序

,在左侧窗口点击DIR

,在左侧窗口点击DIR

,输入“O4587;”

,输入“O4587;”

,(华中系统为%4587,FANCU系统为O4587。注意O不是零),后面四位数字任意选择,但不与已有的程序号重复。然后点击插入“insert”按键

,(华中系统为%4587,FANCU系统为O4587。注意O不是零),后面四位数字任意选择,但不与已有的程序号重复。然后点击插入“insert”按键

,窗口出现

,窗口出现

。

。

(2)从外部导入程序或手动输入程序:

①从外部导入程序

在桌面上新建记事本,输入程序

,在软件最左边的一栏,点“打开”

,在软件最左边的一栏,点“打开”

,(如果有提示是否保存当前文件,则点否),文件类型改为所有文件,

,(如果有提示是否保存当前文件,则点否),文件类型改为所有文件,

,程序窗口变为

,程序窗口变为

,点击“自动AUTO”按钮

,点击“自动AUTO”按钮

,点击左边一栏的“关舱门”

,点击左边一栏的“关舱门”

。右下面板,点击“循环启动”按钮

。右下面板,点击“循环启动”按钮

,此时程序运行。如果要单段运行程序,则点击“单步”按键

,此时程序运行。如果要单段运行程序,则点击“单步”按键

,再点循环启动按钮。

,再点循环启动按钮。

②手动输入程序:

点击

,将光标移动到下一行,

,将光标移动到下一行,

,输入程序,往后的步骤同自动编程。

,输入程序,往后的步骤同自动编程。

6.零件加工仿真

7.完成以上练习件的加工仿真及实训报告: