一、班前教育:

1. 仪容仪表教育

工作时,请穿好工作服、戴安全帽及防护镜,长头发须压入帽内,大袖口要扎紧,不允许戴手套操作数控机床,不允许扎领带。不得穿凉鞋、拖鞋、高跟鞋、背心、裙子和戴围巾进入车间。

2. 安全规程教育

安全操作规程

(1) 开机操作前

操作者应穿戴适合操作的服装、安全鞋、安全帽,禁止穿宽松外衣、佩戴戒指、手表等各种饰物。

(2) 机床上电后

1) 操作者必须熟悉机床的操作技术,开机前应先按设备润滑要求,对机床有关部位注润滑油。

2) 操作者必须熟悉数控机床的加工工艺,恰当的选取加工参数,按规定的操作顺序操作,防止造成断刀、伤人等事故。

3)实训时学生要正确使用和维护、保养机床。发生事故时,应立即切断电源,保护现场,并及时报告给实训指导老师,同时说明事故原因,不得擅自解决。

4)对所要运行的程序要在计算机上模拟运行确认无误后,填写好“数控机加工任务单”,并由指导老师检查、审阅后,方可输入机床。

5)在运行任何程序之前,皆应对刀,使工件零点、编程零点重合,设置好刀补,并使刀具在工件的上表面以上。

6)进行加工前,确认工件、刀具是否已稳固锁紧。

7)禁止将任何工具或量具随意放置于机床移动部位或控制面板上。

8)加工中,须自始至终地监控机床的运行,发现异常情况应及时按下“急停开关”并报告相关人员,弄清异常原因,排除故障后方可重新运行加工。

9)不准带手套操作,严禁用气枪对人吹气及玩耍等。

10)机床启动运转时,决不可将身体的任何部位靠近或放在机床的移动部件上。禁止在机床上检查零件,排除故障,手动换刀。不要随意碰触任何按钮。

11)严禁对机床参数的修改,以防机床不正确的运行,造成不必要的事故。

12)加工完成后打扫干净工作场地,擦拭干净机床,应注意保持机床及控制设备的清洁。

(3)机床下电

关闭机床主电源前必须先关闭控制系统;非紧急状态不使用急停开关.切断系统电源,关好门窗后才能离开。

二、数控车床的讲解与操作

1.课前准备工具

车床、常用车刀、练习用的毛坯料、卡尺等

2.讲解

(1)概念

数控车床是一种高精度、高效率的自动化机床。配备多工位刀塔或动力刀塔,机床就具有广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆、孔等工件,具有直线插补、圆弧插补各种补偿功能,并在复杂零件的批量生产中发挥了良好的经济效果。

(2)数控车床维护、保养及文明生产和安全技术的相关知识。

(3)数控车床的系统类型、组成、传动系统(主运动和进给运动系统),分别阐述各组成部分的作用。

(4)车床刀具

1) 车刀组成,种类

90°偏刀 弯头车刀 切槽刀或切断刀

螺纹刀 扩孔刀(不通孔) 直头车刀

2) 常用刀具材料

目前,车刀广泛应用硬质合金刀具材料,在某些情况下也应用高速钢刀具材料。

a.高速钢

高速钢是一种高合金钢,俗称白钢、锋钢、风钢等。其强度、冲击韧度、工艺性很好,是制造复杂形状刀具的主要材料。如:成形车刀、麻花钻头、铣刀、齿轮刀具等。高速钢的耐热性不高,约在640℃左右其硬度下降,不能进行高速切削。

b.硬质合金

以耐热高和耐磨性好的碳化物,钴为粘结剂,采用粉末冶金的方法压制成各种形状的刀片,然后用铜钎焊的方法焊在刀头上作为切削刀具的材料。硬质合金的耐磨性和硬度比高速钢高得多,但塑性和冲击韧度不及高速钢。

c.金刚石

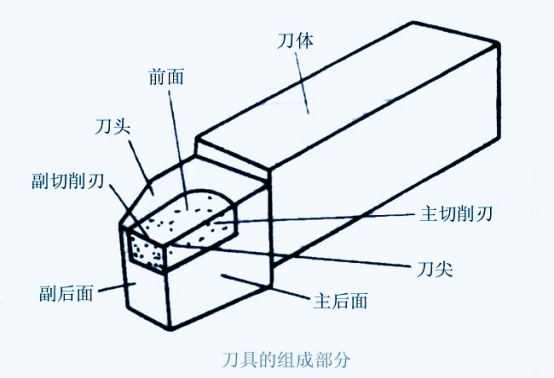

3)车刀组成

车刀是由刀头(切削部分)和刀体(夹持部分)所组成。车刀的切削部分是由三面、二刃、一尖所组成,即一点二线三面。

3.示范

(1)讲解数控车床面板,给学生演示常用按键的功能:

RESET 复位键:按下此键,复位CNC系统。包括取消报警、主轴故障复位、中途退出自动操作循环和中途退出输入、输出过程等;

POS位置显示键:在CRT上显示机床现在的位置;

PRGRM程序键:在编辑方式,编辑和显示内存中的程序;

MENU OFFSET:偏置值设定和显示;

INPUT输入键:用于参数或偏置值的输入;启动I/O设备的输入;MDI方式下的指令数据的输入;

ALTER修改键:修改存储器中程序的字符或符号;

INSRT插入键:在光标后插入字符或符号;

CAN取消键:取消已键入缓冲器的字符或符号;

:编辑

:编辑

:自动加工模式

:自动加工模式

:MDI模式

:MDI模式

:单段运行

:单段运行

:手轮模式

:手轮模式

:程序运行启动键

:程序运行启动键

:程序运行中暂停键

:程序运行中暂停键

(2) 示范讲解对刀操作

对刀的目的是建立一个编程用的工件坐标系,用所用刀具去找与这个工件坐标系对应的机床坐标点,把这个点填入到刀偏里所对应的刀号下即可。

第一步:选择你要进行加工刀具(“手动”模式下,按“换刀”键进行换刀;或者在“MDI”模式下的程序界面插入“T0202”假如这个刀号是2,按“循环启动”键)

第二步:使主轴正转(刚开机时,首先在“MDI”模式下的程序界面插入“M03S400”,然后按“循环启动”键;或者在“手动”模式下,按“主轴正转”键)。

第三步:车端面,对Z轴。

切换到“手轮”模式下,在×100倍率的状态下,通过X、Z两个方向,逆时针摇首轮,使刀具靠近工件;切换到×10的倍率,慢点匀速车端面,刀尖越过轴心使端面平整后,切换到×100的倍率在X轴方向正方向退出,即顺时针摇首轮退出;

第四步:切换到“OFFSET刀偏”里“形状”界面下,光标移动与刀号对应的那一行,输“Z0”后,点显示屏幕下方对应的“测量”。以上操作后,这行Z列下的参数会变成机床坐标的Z轴参数。

第五步:车外圆,对X轴。

车出一个外圆面后,Z方向退出,不能移动X方向。

第六步:用游标卡尺测量所车外圆的直径,读尺寸。

第七步:切换到“OFFSET刀偏”里“形状”界面下,光标移动与刀号对应的那一行,输“X外圆直径”后,点显示屏幕下方对应的“测量”。

(3) 编程讲解

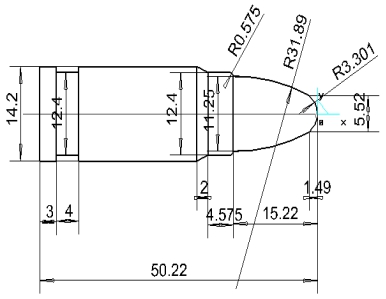

零件图下,毛坯为直径33mm的尼龙棒

程序:

O0001; 程序名:

T0202; 换刀;

M03 S400; 使主轴正转;

G99; 每转进给;

G00 X33.5 Z10; 刀具快速移动到工件旁边,待车削;

G71 U1.5 R0.3 F0.6; 外圆粗车循环加工,U1.5为切深1.5毫米,R0.3为退刀量,F0.6为进给速度;

G71 P1 Q2 U0.3 W0.3; P1指定轮廓的起点位置,Q2指定轮廓的终点位置,U0.3为X方向的余量,W为Z方向的余量;

N1 G01 X0 Z0; 轮廓起点位置,G01为直线插补;

G03 X5.52 Z-1.49 R3.301; G03为圆弧插补;

G03 X11.25 Z-15.22 R31.89;

G03 X12.4 Z-15.795 R0.575;

G01 X12.4 Z-19.795;

X14.2 Z-21.795;

N2 X14.2 Z-50.22;

G70 P1 Q2 S500 F0.3; 外圆精加工;

G00 X100 Z100; 快速退刀,使刀具远离工件;

M05; 主轴停转;

M30; 程序停止,并返回到程序的开头。

(4) 自动加工

4.练习

(1)输入面板的操作

(2)控制面板的操作

(3)换刀

(4)使主轴正转

(5)对刀操作

(6)编零件轮廓程序段的练习

5.注意事项

(1)一人单独操作,不能多人同时操作,以防触碰按键发生危险;

(2)对好刀之前不能启动循环按键;

(3)刀具接近工件时的移动速度要慢;

(4)刀具的吃刀量不要太大;

(5)不能让主轴转速太快;

(6)换刀前,使刀架远离工件;

三、数控铣床的讲解与操作

1.课前准备工具

铣床、常用铣刀、练习用的毛坯料等

2.讲解

(1)概念

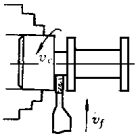

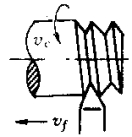

铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、T形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮)、螺旋形表面(螺纹、螺旋槽)及各种曲面。此外,还可用于对回转体表面、内孔加工及进行切断工作等。铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。由于是多刃断续切削,因而铣床的生产率较高。简单来说,铣床可以对工件进行铣削、钻削和镗孔加工的机床。

(2)数控铣床维护、保养及文明生产和安全技术的相关知识。

(3)数控铣床的系统类型、组成、传动系统(主运动和进给运动系统),分别阐述各组成部分的作用。

(4)数控铣床刀具

1)种类

盘铣刀:一般采用在盘状刀体上机夹刀片或刀头组成,常用于端铣较大的平面。

端铣刀:端铣刀是数控铣加工中最常用的一种铣刀,广泛用于加工平面类零件,端铣刀除用其端刃铣削外,也常用其侧刃铣削,有时端刃、侧刃同时进行铣削,端铣刀也可称为圆柱铣刀。

球头铣刀:适用于加工空间曲面零件,有时也用于平面类零件较大的转接凹圆弧的补加工。

是一种常见的球头铣刀。

3) 材料分类

高速钢刀具、硬质合金刀具、金刚石刀具、其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。

3.示范

(1)示范讲解铣床的对刀操作

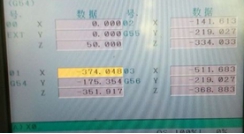

对刀就是通过一定的方法找出工作原点相对于机床原点的坐标值。需要找出工件原点对机床原点分别在X、Y、Z向的三个坐标值。并将这三个坐标值输入至数控系统工件坐标系设定界面中,本经验将三个做标值设置在G54中,加工时调用G54指令可将0点作为工件坐标系原点进行零件加工。

① 将模式选择旋钮旋到“MDI” (手动数据输入操作),输入“M03 S400”(转速一般350-400r/min)

② 将模式选择旋扭到“手轮”模式,按编辑面板的“POS”键(位置显示键);再按“相对”功能键。启动主轴。

③ X向对刀

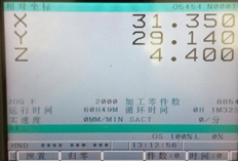

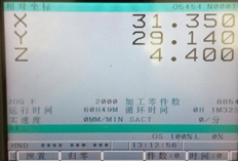

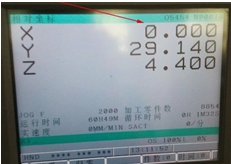

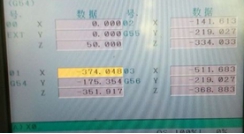

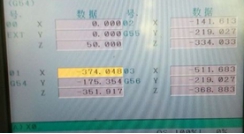

通过手轮移动刀具,使刀具移动到工件的右边(X-),注:往下移动不触碰到工件的位置),刀具往下移动至刀尖刀刃低于工件表面(Z-),往左边(X+)移动使刀具轻碰工件。将刀具刀尖刀刃抬高至工件表面以上(Z+)。图为当前的X向相对坐标。

输入“X”键,再按“归零”功能键。X归零后如图:

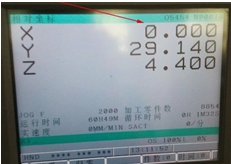

将刀具移动到工件的左边(X+),刀具往下移动至刀尖刀刃低于工件表面(Z-),往右边(X-)移动使刀具轻碰工件。将刀具刀尖刀刃抬高至工件表面以上(Z+)。记录此时屏幕显示的X相对坐标,如:62.7,并将该值除以2。

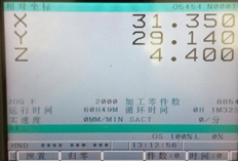

调整手轮倍率,将刀具移动到相对坐标X=31.35指示的位置。

按OFS SET键(全称:OFFSET SETING,参数设定显示键,再按“坐标系”功能键,将光标移动到G54的X位置,输入X0。按“测量”功能键,G54中的X值会改变。

④ Y方向对刀同X方向

⑤ Z方向对刀

观察工件表面最低点(不平滑的表面可用),将刀具移动到工件最低点的上方,调整手轮倍率,通过手轮移动,使刀具轻碰工件表面。然后在刀偏的G54中输入Z0测量。

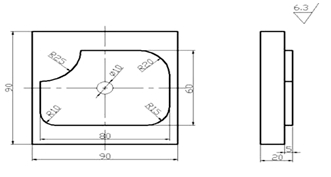

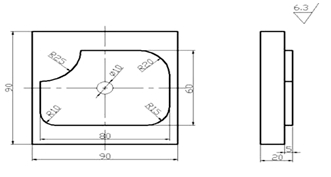

(2)编程讲解

常用G代码和辅助代码的讲解,学生练习手工编程练习如下图:

程序:O0001;

M03 S1800; 主轴正转;

G90 G54 G17 G40 G80 G0 X0 Y0; 绝对编程方式,刀具快速定位到工件中心;

X55 Y55; 下刀点;

Z6; 刀具下到安全高度;

G01 Z-5 F300; 刀具下到切削深度;

G01 G41 D1 X40 F1000; 左刀补;

Y-15;

G02 X25 Y-30 R15;

G01 X-30;

G02 X-40 Y-20 R10;

G01 Y5;

G03 X15 Y30 R25;

G01 X20;

G02 X40 Y10 R20;

G01 YO;

X55;

G40; 取消刀补;

G0 Z30; 加工完后抬刀;

M05; 主轴停转;

M30; 程序停止,并返回到程序的开头。

%

4.练习

(1)输入面板的操作

(2)控制面板的操作

(3)换刀

(4)使主轴正转

(5)对刀操作

5.结尾工作

a、将工作台移至安全位置(即各轴放到中间位置)。

b、按下急停开关。

c、关NC电源。

d、关主机电源。

e、关压缩空气阀门。

四、课题小结,布置实训报告