一、班前教育:

1. 仪容仪表教育

工作时,请穿好工作服、戴安全帽及防护镜,长头发须压入帽内,大袖口要扎紧,不允许戴手套操作数控机床,不允许扎领带。不得穿凉鞋、拖鞋、高跟鞋、背心、裙子和戴围巾进入车间。

2. 安全规程教育

安全操作规程

(1) 开机操作前

操作者应穿戴适合操作的服装、安全鞋、安全帽,禁止穿宽松外衣、佩戴戒指、手表等各种饰物。

(2) 机床上电后

1) 操作者必须熟悉机床的操作技术,开机前应先按设备润滑要求,对机床有关部位注润滑油。

2) 操作者必须熟悉雕刻机床的加工工艺,恰当的选取加工参数,按规定的操作顺序操作,防止造成断刀、伤人等事故。

3) 实训时学生要正确使用和维护、保养机床。发生事故时,应立即切断电源,保护现场,并及时报告给实训指导老师,同时说明事故原因,不得擅自解决。

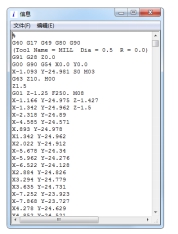

4) 对所要运行的程序要在计算机上模拟运行确认无误后,填写好“数控机加工任务单”,并由指导老师检查、审阅后,方可输入机床。

5) 在运行任何程序之前,皆应对刀,使工件零点、编程零点重合,设置好刀补,并使刀具在工件的上表面以上。

6) 进行加工前,确认工件、刀具是否已稳固锁紧。

7) 禁止将任何工具或量具随意放置于机床移动部位或控制面板上。

8) 加工中,须自始至终地监控机床的运行,发现异常情况应及时按下“急停开关”并报告相关人员,弄清异常原因,排除故障后方可重新运行加工。

9) 不准带手套操作,严禁用气枪对人吹气及玩耍等。

10) 机床启动运转时,决不可将身体的任何部位靠近或放在机床的移动部件上。禁止在机床上检查零件,排除故障,手动换刀。不要随意碰触任何按钮。

11) 严禁对机床参数的修改,以防机床不正确的运行,造成不必要的事故。

12) 加工完成后打扫干净工作场地,擦拭干净机床,应注意保持机床及控制设备的清洁。

(3)机床下电

关闭机床主电源前必须先关闭控制系统;非紧急状态不使用急停开关.切断系统电源,关好门窗后才能离开。

二、项目引入,任务分析

1.概念

雕铣机它是数控机床的一种。一般认为雕铣机是使用小刀具、大功率和高速主轴电机的数控铣床。雕刻机的优势在雕,如果加工材料硬度比较大也会显得力不从心。雕铣机的出现可以说填补了雕刻机和数控铣床两者之间的空白。雕铣机既可以雕刻,也可铣削,是一种高效高精的数控机床。雕铣机的适用范围比较广,广泛用于精密模具模仁粗精加工一次完成,模具紫铜电极,铝件产品批量加工,鞋模制造,治具加工,钟表眼境行业。雕铣机以他性价比高,加工速度快,加工产品光洁度好,在机床加工业越来越占有重要地位,为工业自动化必不可少的一个加工环节。目前北京精雕、科醋远⒘β甑裣郴堑裣郴慕艹龃怼

2.特点

非移动部分刚性要求好,移动部分刚性要以灵活为前题下,尽可能的轻一些,同时保持一定的刚性。

优点:可进行比较细小的加工,加工精度高。对于软金属可进行高速加工;缺点:由于刚性差所以不可能进行重切削。

3.雕铣机与数控铣床的区别

1)外观体积:

数控铣床体积较大,大型的1690型机体积在4m*3m,小型的850型机也在

2.5m*2.5m;雕铣机体积较小。

2) 机械结构:

加工中心一般采用悬臂式,雕铣机一般多用龙门式架构,龙门式又分为栋梁

式和定梁式,雕铣机以定梁式居多。

3) 指标数据:

主轴最高转速(r/min):数控铣床8000;雕铣机最常见24000,高速机最低

30000。

主轴功率:数控铣床相对较大,从几千瓦到几十千瓦都有;雕铣机相比较小,一般在十千瓦以内。

切削量:加工中心更大,特别适合重切削,开粗;雕铣机切削量较小,适合精加工。

速度:由于雕铣机比较轻巧,它的移动速度和进给速度比数控铣要快,特别是配备直线电机的高速机移动速度最高达到120m/min。

4)应用对象:

加工中心用于完成较大铣削量的工件的加工设备,大型的模具,硬度较高的材料,也适合普通模具的开粗;雕铣机用于完成较小铣削量,小型模具的精加工,适合铜工、石墨等的加工。

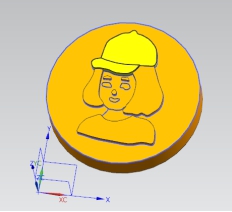

雕铣机加工对象如下图:

三、项目实施

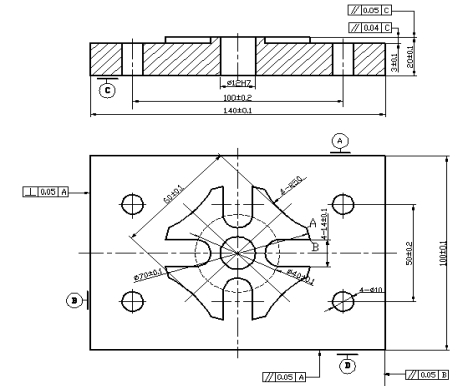

1)实施对象如下图

2)开机床

a、开压缩空气阀门

b、开主机电源

C、开NC系统电源

d、松开急停按钮。

e、待机器正常后,启动控制按钮

3)装夹工件、装刀具,对刀(设置好工件坐标系)示范,学生练习全过程。

对刀过程如下:

对刀就是通过一定的方法找出工作原点相对于机床原点的坐标值。需要找出工件原点对机床原点分别在X、Y、Z向的三个坐标值。并将这三个坐标值输入至数控系统工件坐标系设定界面中,本经验将三个做标值设置在G54中,加工时调用G54指令可将0点作为工件坐标系原点进行零件加工。

① 将模式选择旋钮旋到“MDI” (手动数据输入操作),输入“M03 S400”(转速一般350-400r/min)

② 将模式选择旋扭到“手轮”模式,按编辑面板的“POS”键(位置显示键); 再按“相对”功能键。启动主轴。

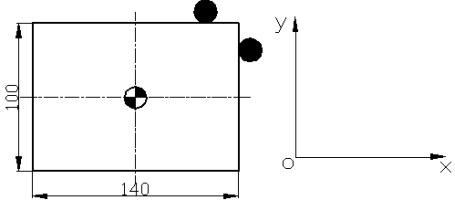

③ X向对刀

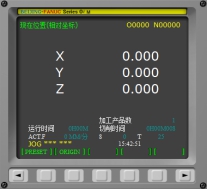

通过手轮移动刀具,使刀具移动到工件的右边(X-),注:往下移动不触碰到工件的位置),刀具往下移动至刀尖刀刃低于工件表面(Z-),往左边(X+)移动使刀具轻碰工件。将刀具刀尖刀刃抬高至工件表面以上(Z+)。图为当前的X向相对坐标。

输入“X”键,再按“归零”功能键。X归零后如图:

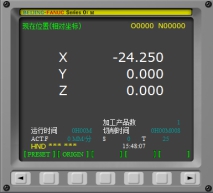

将刀具移动到工件的左边(X+),刀具往下移动至刀尖刀刃低于工件表面(Z-),往右边(X-)移动使刀具轻碰工件。将刀具刀尖刀刃抬高至工件表面以上(Z+)。记录此时屏幕显示的X相对坐标,如:-48.5,并将该值除以2。

调整手轮倍率,将刀具移动到相对坐标X=-24.25指示的位置。

按OFS SET键(全称:OFFSET SETING,参数设定显示键,再按“坐标系”功能键,将光标移动到G54的X位置,输入X0。按“测量”功能键,G54中的X值会改变。

④ Y方向对刀同X方向

⑤ Z方向对刀

观察工件表面最低点(不平滑的表面可用),将刀具移动到工件最低点的上方,调整手轮倍率,通过手轮移动,使刀具轻碰工件表面。然后在刀偏的G54中输入Z0测量。

4)程序的编辑

a、常用G代码和辅助代码的讲解。

常用G代码

代码

| 组号

| 功能

| 代码

| 组号

| 功能

|

G00*

| 01

| 快速定位

| G20

| 06

| 英寸输入

|

G01

| 直线插补

| G21*

| 07

| 毫米输入

|

G02

| 顺圆弧插补

| G40*

| 刀具半径补偿取消

|

G03

| 逆圆弧插补

| G41

| 刀具半径左补偿

|

G04

| 00

| 暂停

| G42

|

| 刀具半径右补偿

|

G17*

| 16

| 选择X-Y平面

| G54~59

| 14

| 选择1~6工件坐标系

|

G18

| 选择X-Z平面

| G90*

| 03

| 绝对坐标编程

|

G19

| 选择Y-Z平面

| G91

| 增量坐标编程

|

常用M功能

代码

| 说明

| 附注

|

M00

| 程序暂停

| 非模态

|

M01

| 可选择停止程序

|

M02

| 程序结束(复位)

|

M03

| 主轴正转(CW)

|

|

M04

| 主轴反转(CCW)

|

|

M05

| 主轴停

|

|

M06

| 换刀(只用于加工中心)

|

|

M08

| 切削液开

|

|

M09

| 切削液关

|

|

M19

| 主轴定位

|

|

M30

| 程序结束,并回到开头

| 非模态

|

M98

| 子程序调用

|

|

M99

| 子程序结束

|

|

b、刀具的选择

根据制造刀具所用的材料可分为:

(1)高速钢刀具;

(2)硬质合金刀具;

(3)金刚石刀具;

(4)其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。

根据加工曲面可分:

(1)端铣刀;

(2)球刀;

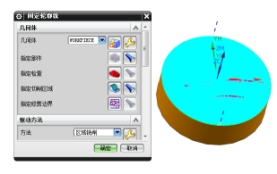

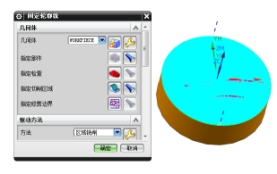

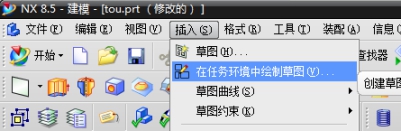

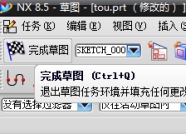

c) CAM编程软件UG的讲解,建模,编程,转换NC代码。过程如

下图。(布置任务:每人完成一个刻字加工)

d、编程软件抠图加工,创意设计,过程如下:(任务:两人一组完成一个成品)

(1) 寻找一图,导入到软件绘图区;

(2) 进入草图环境,描图;

(3) 描完线后,完成草图,回到建模环境;

(4) 拉伸成体完成建模;

(5) 切换至加工环境,调整工件坐标系,选择加工工序,完成刀路,后处理,转换NC程序。

(6) 导入机床,加工。

6)打扫机床

7)关机

a、将工作台移至安全位置(即各轴放到中间位置)。

b、按下急停开关。

c、关NC电源。

d、关主机电源。

e、关压缩空气阀门。

四、布置实训报告