实训一、安全操作

1、遵守一般机床中的规程。

2、开机前检查机床各部位状况是否正常。一切正常按下“急停”按钮后机床方可上电。上电后检查指示灯和风扇运转情况

正常后进行复位。禁止二人同时操作一台机床。

3、对照图纸检查工件是否合乎加工要求工件合格方可上床加工。工件要装夹牢选点要正确。

4、按加工工艺要求准备工具、量具和刀具。

5、工具、量具及其他物品不准放在机床台面上也不能放在影响机床运行的地方。

6、按图纸确定加工工艺根据加工工艺仔细编程根据工件的状态选择合适的参考点。

7、选择合格的刀具装夹刀具前注意压缩空气的压力正常使用的压力为0.4Mpa.―0.7 Mpa压力低于0.4Mpa时刀具会装夹不牢这样非常危险。

8、加工开始后注意机床的润滑和冷却任何人都不能进入共运

动范围内操作人员也不要直接或间接的接触机床的运动部位。不要用湿手或湿物接触按钮和开关。出现故障立即按下急停按钮使机床停止运动。

9、按图纸检验工件加工情况对质量要求高的部位要进行单检。

对批量加工的工件要进行全检。加工完毕通知检验人员检验合格后转入下一道工序

10、工件或入成品库。

11、整理现场清扫机床严禁用高压空气吹扫机床整理好工具、量具、刃具。摆放好工件。清扫机床周围地面。

12、关闭电源做好记录。

实训二、数控铣床介绍

1.数控机床的组成

数控机床由计算机数控系统和机床本体两部分组成。计算机数控系统主要包括输入/输出设备、CNC装置、伺服单元、驱动装置和可编程控制器(PLC)等。

2.XK714数控铣床的操作

(1)FANUC数控系统的操作面板。

1 操作台结构

FANUC铣床数控装置操作台为标准固定结构,其外形尺寸为420X310X110mm。

2 显示器

操作台的左上部为7.5寸彩色液晶显示器(分辨率为640X480),用于汉字菜单

系统状态、故障报警的显示和加工轨迹的图形仿真。

3 NC键盘

NC键盘包括精简型MDI键盘和F1-F10十个功能键。

4 操作面板按钮功能

① 紧急停止与复位

机床运行过程中,当出现紧急情况时,按下急停按钮,终止系统控制;伺服进给

及主轴运转立即停止工作,CNC进入急停状态。松开急停按钮,CNC进入复位状态。

② 超程解除

当某轴出现超程时,CNC处于急停状态,显示“超程”报警。要退出超程状态

时,必须松开急停按钮,一直按压超程解除开关,同时在手动方式下,控制该

轴向相反方向退出超程状态。

③ 方式选择

通过方式选择开关,选择机床的工作方式,有以下几种方式。

自动 单段 手动 增量 回零

④ 各按键用于在手动连续进给、增量进给和返回机床参考点方式下,选择进给坐标轴

和进给方向., SPAN>

⑤ 增量进给

增量进给的增量值由“X1”,“X10”,“X100”, 三个增量倍率按钮控制。

增量倍率按钮和增量值的对应关系如下表所示:

增量倍率按钮

|

X1

|

X10

|

X100

|

增量值(mm)

|

0.001

|

0.01

|

0.1

|

(2)FANUC数控系统的软件操作界面。

(3)FANUC数控系统的功能菜单结构。

3.机床坐标系,工件坐标系的定义及各坐标轴方向的判定。

为了简化编制程序的方法和保证记录数据的互换性。对数控机床的坐标和方向的命名国际上很早就制定有统一标准,我国于1982年制定了JB3051―82《数控机床坐标和运动方向的命名》标准。

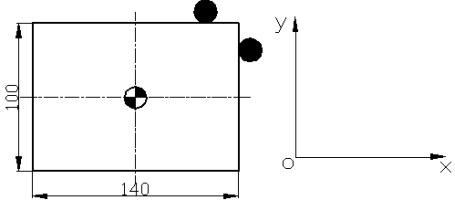

在标准中统一规定采用右手直角笛卡儿坐标系对机床的坐标系进行命名。用X,Y,Z表示直线进给坐标轴,X,Y,Z坐标轴的相互关系由右手法则决定,如图所示。

围绕X,Y,Z轴旋转的圆周进给坐标轴分别用A,B,C表示,根据右手螺旋定则确定+A,+B,+C 的方向,如图所示。

数控机床的进给运动,有的由主轴带动刀具运动来实现,有的由工作台带着工件运动来实现。通常在编程时,不论机床在加工中是刀具移动,还是被加工工件移动,都一律假定被加工工件相对静止不动,而刀具在移动,并规定刀具远离工件的方向作为坐标的正方向

Z轴与主轴轴线重合,刀具远离工件的方向为正方向(+Z);

X轴垂直于Z轴,并平行于工件的装卡面,如果为单立柱铣床,面对刀具主轴向立柱方向看,其右运动的方向为X轴的正方向(+X);

Y轴可根据已选定的X轴和Z轴按右手法则来确定,

4.数控铣床的基本对刀。

5.数控机床的基本操作

① 新建目录

② 程序编辑

③ 程序校验与加工

坐标轴方向的判定、数控铣床的基本对刀、数控铣床的基本操作

本次课思考题

坐标轴方向的判定。

为什么每次启动系统后要进行回零?

3.采用ø12的立铣刀分别对工件两侧面,在机床坐标系显示值分别为X=-207.033 Y=-30.89,求工件原点的坐标值。(图示为刀具的运动方向)

主要参考资料:FANUC数控系统操作说明书

实训三、对刀

1、对刀原理与方法

对刀的目的是为了确定工件坐标系原点在机床坐标系中的位置,其实质是要测得两坐标系原点的距离。对刀的准确程度将直接影响加工精度,因此,对刀操作一定要仔细,熟练。其对刀的精度必须与零件的加工精度要求相适应。当加工精度要求高时,可采用对刀仪及寻边器等来完成对刀;当加工精度要求不高时,可采用当前的刀具直接对刀。对刀时一般以机床主轴轴线与端面的交点为对刀点,因此,不管采用哪种工具对刀,结果都是使机床主轴轴线和端面的交点与对刀点重合,利用机床的坐标显示确定对刀点在机床坐标系中的位置,从而确定工件坐标系在机床坐标系中的位置。常用的对刀方法:碰刀试切对刀法、寻边器精确对刀法、光学对刀法。

2、按绝对坐标对刀

(1)利用刀具直接对X轴、Y轴和Z轴对刀。

注意:①对刀试切时要能熟练掌握运动方向,防止过切。②严格按照×100、×10、×1的倍率档位顺序依次降低对刀速率,以提高对刀精度。

(2)记录对刀坐标数据,并计算工件坐标系原点在机床坐标系中的坐标。注意:X、Y轴计算时一定要把刀具半径考虑进来。

(3)进入数控系统的坐标系设置界面,在G54参数中输入对刀结果数据。

(4)在程序起始位置用G54指令选择该坐标系。

3、按相对坐标对刀

(1)利用刀具直接对X轴、Y轴和Z轴对刀;

(2)记录对刀结果坐标,并计算工件坐标系原点在机床坐标系中的坐标。

(3)用手持单元将刀具移到加工起点,并记录该点的机床坐标系坐标;

(4)计算加工起始点相对于工件坐标系原点的偏差(含方向),并在程序起始位置用G92设定该偏差值。

实训四、 铣削加工-利用刀具半径补偿功能编程及加工

教学目的要求:

1.学习数控加工编程中的数值计算方法。

2.学习数控加工编程中刀具半径补偿功能。

重点难点:

1.刀具半径补偿的判定

2.刀具半径补偿的建立与取消

教学进程(含教学内容、学时分配、教学方法、 辅助手段)(理论学时:3)

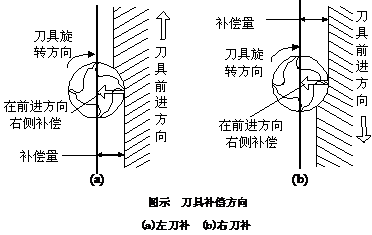

在进行零件轮廓加工时,刀具中心轨迹相对于零件轮廓应让开一个刀具半径的距离,即刀具半径偏置或刀具半径补偿。根据零件轮廓编制的程序和预先设定的偏置参数,数控系统能自动完成刀具半径补偿功能。

G40、G41、G42为刀具半径补偿指令。

格式:

X_Y_ Z_D_

X_Y_ Z_D_

说明:

G40:取消刀具半径补偿;

G41:左刀补(在刀具前进方向左侧补偿),如图 (a);

G42:右刀补(在刀具前进方向右侧补偿),如图 (b);

X, Y, Z:G00/G01的参数,即刀补建立或取消的终点(注:投影到补偿平面上的刀具轨迹受到补偿);

D:G41/G42的参数,即刀补号码,它代表了刀补表中对应的半径补偿值。

G40、G41、G42都是模态代码,可相互注销。

注意:

刀具半径补偿平面的切换必须在补偿取消方式下进行;

刀具半径补偿的建立与取消只能用G00或G01指令,不得是G02或G03。

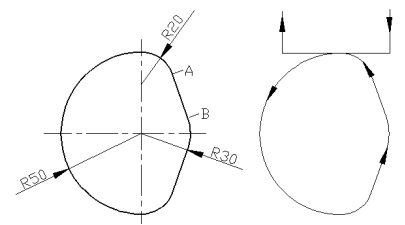

举例:

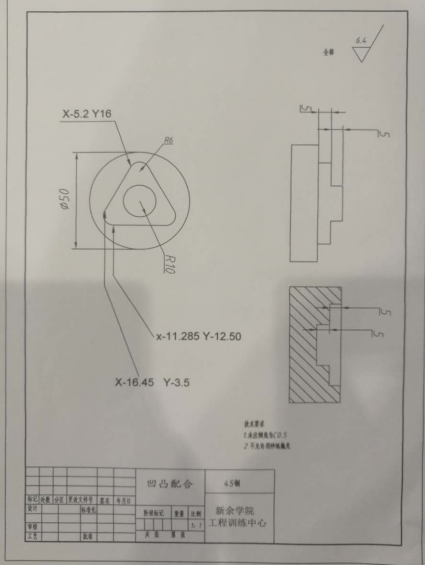

O2000

N01 G54 G90 G40 G49 G80 ;

N02 M03 S600;

N03 G00 X10 Y60;

N04 G00 Z10;

N05 G01 Z-5 F200;

N06 G01 G42 D01 Y50 F200 ;

N07 G03 Y-50 J-50;

N08 G03 X18.856 Y-36.667R20.0 ;

N09 G01 X28.284 Y-10.0;

N10 G03 X28.284 Y10.0 R30.0;

N11 G01 X18.856 Y36.667;

N12 G03 X0 Y50 R20;

N13 G01 X-10;

N14 G01 G40 Y60;

N15 G00 Z100;

N16 M05;

N17M30;

%

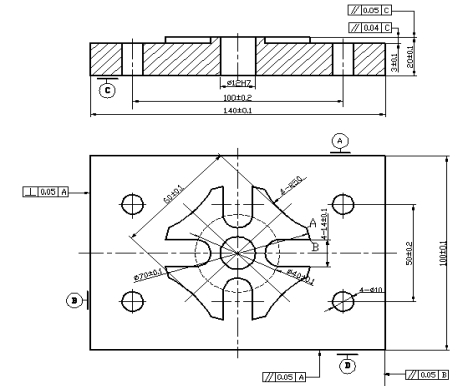

实训五、 铣削加工-典型零件编程与加工

教学目的要求:

通过典型零件编程与加工,进一步熟悉和掌握FANUC数控系统常用指令的编程与加工工艺,加深对数控铣床工作原理的了解;

重点难点:

数控铣床编程中数值的计算以及工艺分析。

教学进程(含教学内容、学时分配、教学方法、 辅助手段)

数控铣床的主要加工对象为平面类零件、箱体类零件和曲面类零件,还能进行数控钻、镗、锪、铰及攻螺纹等孔加工操作。由于数控铣床没有刀库,不具有自动换刀功能,所以其加工程序的编制比较简单;通常数值计算量不大的平面轮廓加工程序或孔加工程序可直接通过手工编程完成。

举例:

典型零件编程

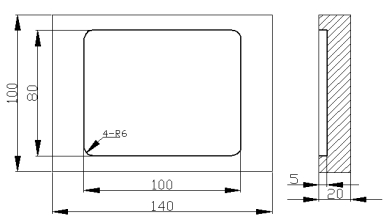

1图样分析2工艺分析3数值计算4程序的编制

实训六、 铣削加工-利用子程序编程及加工

教学目的要求:

1.了解数控铣床加工程序的基本结构;

2 掌握FANUC数控系统编程指令、格式以及子程序的编程技巧

重点难点:

子程序的调用

教学进程(含教学内容、学时分配、教学方法、 辅助手段)(理论学时:1)

1. 子程序的定义。

2. 使用子程序的目的作用。

3. 子程序调用。

格式:M98 P_ L_

4. 子程序结束 M99

5. 子程序嵌套。 FANUC数控系统子程序嵌套深度为8层

举例:

O0002

T01M06 (Ф12立铣刀)

G54G90G40G49G80;M03S800;G00X-43.5Y-33.5;Z10;G01Z-5F100;M98P1011L3;

G01X87F200 Y7;X-87;G90G00Z10;X0Y-30;G01Z-5F150G41D01X-10;G03X0Y-40R10;G01X40;Y40;X-50;Y-40;X0;G03X10Y-30R10;G01G40X0;

G00Z100;M30;

子程序

O1011 G91X87F200;Y10;X-87;Y10;M99;

零件的校验与加工

本次课思考题

1.零件加工设备的概述(系统名称、机床型号)。

2.零件加工过程的概述(零件图、刀具轨迹、加工程序)。

3.调用子程序的格式。

主要参考资料:FANUC数控系统操作说明书

实训七、独立零件加工及工艺编制

七、本次实训成绩评定及布置实训报告